|

|||||||||

Е.Л. Емельяненкова, заместитель генерального директора ОЦВ, кандидат технических

наук

|

|||||||||

|

|

Внедрение на сети железных дорог России сложных наукоемких технических средств, соответствующих мировому уровню, выявило необходимость разработки новых подходов к организации их обслуживания в гарантийный и послегарантийный периоды эксплуатации. Это вызвано тем, что технические средства, базирующиеся на микропроцессорных технологиях и содержащие сложное программное обеспечение, обусловили новые задачи сервисного обслуживания (например, корректировок программного обеспечения и баз данных, тестирование процессоров и микроконтроллеров и т.д.), которые должны были органично дополнять сложившиеся на железных дорогах технологии обслуживания и ремонта технических средств. Потребовались новые комплексные подходы, которые учитывали бы особенности всего жизненного цикла внедренных изделий (ГОСТ Р 15.201-2000), а также специфику их применения на железнодорожном транспорте. Отраслевым центром внедрения, в тесном взаимодействии с департаментами ОАО «РЖД» была разработана новая модель системы сервисного обслуживания, предусматривающая активное участие разработчика, внедряющей и эксплуатирующей организаций. Многие элементы новой системы сервисного обслуживания в настоящее время реализованы на практике, при внедрении систем автоведения поездов («Автомашинист»), некоторые находятся на стадии проработки. Вместе с тем, положительный опыт может быть использован при внедрении и организации системы сервисного обслуживания многих других наукоемких изделий. При разработке новой модели системы сервисного обслуживания предполагалось, что будет обеспечиваться важное требование – постоянная готовность внедренных наукоемких технических средств к эксплуатации и, следовательно, получение максимального эффекта от их применения. Предусматривались и планировались мероприятия организационного и технического характера, работа, обеспечивающая помощь специалистам депо в освоении и эффективном использовании внедренных систем. Проводимые мероприятия были ориентированы на достижение высоких показателей надежности аппаратуры и устойчивости программного обеспечения, простоту в обслуживании. Предусматривалась возможность оперативного выявления причин отказов с использованием диагностических тестов и принятия мер к быстрому восстановлению работоспособности с использованием технологии блочно–модульного построения оборудования в едином технологическом цикле технического обслуживания (ТО) и текущего ремонта (ТР) электроподвижного состава с привлечением штатных специалистов депо. Принимались во внимание требования высокого уровня ремонтопригодности, максимальной готовности депо к самостоятельной эксплуатации систем.

Большое внимание во взаимодействии с дорогами уделялось созданию комплексной системы мониторинга эксплуатации и системы технического обслуживания аппаратных и программных средств систем «Автомашинист» и РПДА. С целью обеспечения высокой надежности и эффективности применения систем в ОЦВ был разработан и предложен к реализации на сети дорог комплексный подход к внедрению, охватывающий этапы разработки, производства и внедрения изделий в эксплуатацию. В основу его была положена технология сквозной многоуровневой системы контроля и обеспечения качества, базирующаяся на принципах ГОСТ Р ИСО 9000-2001, с преемственностью работ на всех этапах жизненного цикла изделий (рис. 1). Устанавливалась обязательная многократная процедура оценки соответствия изготавливаемых и внедряемых систем нормативным требованиям. Особенность состояла и в том, что наряду с контролем качества изделий проводился постоянный аудит производства, внедрения и обслуживания, с принятием корректирующих решений. Начальные этапы жизненного цикла изделий (разработка, изготовление и внедрение) во многом определяют их надежность, эффективность последующей эксплуатации, а также соответствующие затраты на ремонт и поддержание высоких функциональных качеств изделий. Исходя из этого, Отраслевым центром внедрения был предложен непрерывный комплексный цикл взаимоувязанных мероприятий в технологической последоватеьности: разработка - производство - внедрение - эксплуатация. Известно, что гарантийное обслуживание изделий является организационно - техническим мероприятием, проводимым с целью обеспечения ответственности производителя за качество поставляемых изделий, а также выявления возможных скрытых дефектов. Однако такой подход не может являться исчерпывающим при внедрении наукоемкого оборудования, поскольку внедряющая организация, отвечая только за надежность изделий, фактически самоустраняется от мероприятий, обеспечивающих высокую эффективность эксплуатации внедренного оборудования. При этом ущемляются интересы заказчика. Простая логика подсказывает, что мероприятия по обеспечению высокой технической надежности внедряемых наукоемких изделий требуют участия внедряющего предприятия в отработке вопросов эксплуатации на начальных этапах внедрения, подготовке эксплуатирующей стороны к самостоятельному применению и обслуживанию изделий. Поэтому цикл внедрения и ввода в эксплуатацию систем «Автомашинист» и РПДА был продлен на часть этапа гарантийного обслуживания (см. рис.1), а продолжительность гарантийного обслуживания была продлена ОЦВ на период более чем 2 года, без привлечения дополнительных средств ОАО «РЖД». При этом на весь период гарантийного обслуживания по согласованию с дорогами установлен авторский надзор за эксплуатацией изделий. Также предусматривалось, что работы по авторскому надзору за эксплуатацией изделий в последующем могут проводиться ОЦВ на договорной основе. Для оперативного взаимодействия с депо была организована постоянно действующая «горячая линия». Рассмотрим более детально последовательность мероприятий, направленных на обеспечение высоких эксплуатационных показателей систем «Автомашинист» и РПДА, которые предусмотрены при внедрении. В ОЦВ организовано сборочное производство внедряемых систем. Для обеспечения высокого уровня надежности изделий ОЦВ постоянно контролирует изготовление аппаратуры с привлечением главных конструкторов, сервисного центра и специально созданного подразделения по обеспечению качества внедрения. Блоки и комплектующая аппаратура изготавливаются на заводах, ранее относившихся к оборонному комплексу и имеющих высокий уровень организации производства, жесткую систему контроля качества и испытательную базу с многосторонней проверкой выпускаемой продукции на соответствие ТУ и возможности работы в широком диапазоне температур, в условиях повышенной влажности и вибрации. Вместе с тем на заводах-изготовителях отдельных компонентов изделий постоянно работают представители ОЦВ, которые во взаимодействии со службами качества предприятий контролируют основные технологические этапы производства, принимают меры к их соответствию установленным техническим требованиям. Работа представителей ОЦВ на заводах начинается с входного контроля комплектующих изделий за каждой партией изделий и заканчивается приемкой готовых изделий.

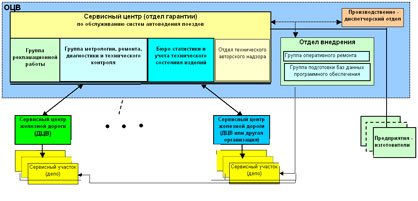

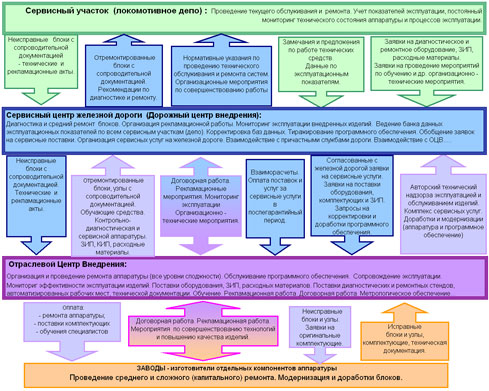

Вся аппаратура, полученная с заводов-изготовителей, дважды проходит 100 %-ный входной контроль - автономно и в составе системы. Для обеспечения процесса диагностики и ремонта аппаратуры сервисный центр оборудован стендами и измерительными приборами, а также снабжен необходимой технологической и ремонтной документацией (рис.2). На испытательном стенде проверяются системы с использованием тестовых программ. Аппаратура, соответствующая техническим условиям, признается годной к отправке в депо. Далее производится комплектование и упаковка систем, а также отправка их в депо. Выполнение каждого этапа производственного цикла контролируется диспетчерским отделом с заполнением контрольных карт технологических процессов. Это позволяет наблюдать весь производственный процесс и закреплять ответственность за качество выполнения его этапов отдельными исполнителями. Аппаратура, не прошедшая входной контроль, возвращается с актами рекламации на завод-изготовитель. При этом выявляются причины несоответствия, которые доводятся до руководства завода-изготовителя и являются основой мероприятий по дальнейшему совершенствованию аппаратуры. После поступления аппаратуры в депо сотрудники отдела внедрения ОЦВ ее дополнительно проверяют и диагностируют с целью выявления дефектов, полученных при транспортировке. На электроподвижной состав (ЭПС) устанавливается только проверенная и работоспособная аппаратура. Монтаж систем «Автомашинист» и РПДА на ЭПС осуществляется специалистами ОЦВ при участии технического персонала депо в соответствии с установленным технологическим процессом, и завершается проверкой всей системы в сборе. Технология диагностики обеспечивает проверку сопряжения установленной аппаратуры со штатными цепями ЭПС. После этого устанавливается отлаженное в лабораторных условиях программное обеспечение, осуществляется его проверка и адаптация к условиям эксплуатации. Совместно с машинистами-инструкторами депо специалисты отдела внедрения ОЦВ, как правило, имеющие права управления ЭПС, осуществляют обкаточные поездки для проверки и уточнения баз данных, созданных для конкретных участков обслуживания и определения оптимальных настроек систем автоведения. Эффективность автоведения поездов определяется после проведения контрольных поездок при передаче локомотивов в эксплуатацию. На этапе внедрения в депо поставляются стационарные и переносные диагностические стенды (САВПЭ – 100СМ, САВПЭ – 100ПМ, ЧС-100С), портативные и стационарные компьютеры, автоматизированные рабочие места (АРМ), АРМ расшифровки данных РПДА, а также техническая документация. Также поставляется ЗИП в объеме, достаточном для поддержания в исправном состоянии внедренных систем. Нормы ЗИП определяются на основе статистических данных по показателям надежности ранее внедренных систем. Для исключения ситуаций недостаточности ЗИП при непредвиденных обстоятельствах в ОЦВ сформирован переходный запас оборудования, который может поставляться в депо на время ремонта основного оборудования. Совместно с руководством депо проводится обучение локомотивных бригад и технического персонала, осуществляются контрольные поездки с целью проверки программного обеспечения и определения уровня его эффективности. Большая роль уделяется опросам локомотивных бригад, выявлению уровня их готовности к эксплуатации систем «Автомашинист» и РПДА, обобщению предложений по организации процесса эксплуатации систем и их совершенствованию. Все работы проводятся в тесном взаимодействии со службами локомотивного хозяйства и технической политики дорог. Приказами по дороге и депо определяется порядок эксплуатации систем «Автомашинист» и РПДА, назначаются ответственные лица за эксплуатацию и техническое обслуживание систем. После завершения пусконаладочных работ оформляются акты о сдаче систем в эксплуатацию, а также договор с депо, в соответствии с которым ОЦВ, осуществляет двухгодичное гарантийное обслуживание внедренных систем. Все виды работ производятся специалистами ОЦВ прошедшими специальную подготовку и аттестацию. Для обеспечения выполнения работ по обслуживанию систем «Автомашинист» и РПДА Отраслевым центром внедрения была предложена система технического обслуживания (рис.3), которая нашла поддержку на всех дорогах и введена в действие Указанием МПС России от 22 апреля 2002г. № А- 356у «О повышении эффективности эксплуатации и обслуживания систем УСАВП и РПДА на электропоездах». В качестве центрального элемента системы сервисного обслуживания предусмотрен сервисный центр, созданный в ОЦВ. На него замыкаются сервисные центры дорог (СЦД), организуемые в Дорожных центрах внедрения (ДЦВ). В свою очередь, на каждой дороге СЦД объединяет сервисные участки (СУ), организуемые в депо. Создание такой структуры позволяет реализовать систему управления обслуживанием с единым банком данных по показателям эксплуатации и фактическому состоянию обслуживаемых систем, «движению» блоков аппаратуры, а также контролем сроков и качества сервиса, снизить расходы на сервис, исключить дублирование функций между уровнями, управлять перераспределением функций. Следует отметить, что описываемая система технического обслуживания «Центральный сервисный центр (ОЦВ) - СЦД - СУ» создавалась на сети железных дорог впервые - при внедрении систем «Автомашинист» и РПДА. Обязательное активное участие ОЦВ в обслуживании систем на этапе внедрения и в гарантийный период обусловлено наукоемкостью систем автоведения. При этом должна была решаться одна из главных задач - обеспечить независимую от разработчиков и внедряющей организации эффективную эксплуатацию систем вне гарантийного периода. Необходимо подчеркнуть, что задачи сервиса включают в себя комплекс работ по обучению локомотивных бригад и технических специалистов, пополнению ЗИП и технической документации, отслеживанию эффективности эксплуатации внедренных систем, проведению метрологических мероприятий. Использование структуры системы технического обслуживания с активным участием ДЦВ и сервисных участков депо обеспечивает оперативность и качество решения задач сервиса и поддержания высокого уровня готовности систем к эксплуатации. Специализированный сервис обеспечивает качественное обслуживание и ремонт современных микропроцессорных устройств, проведение работ по модернизации программного обеспечения и корректировке баз данных, выполнение других мероприятий по обеспечению эффективной эксплуатации внедренных систем. К тому же при внедрении наукоемкой продукции предусматривалась необходимая поэтапная передача технического и технологического опыта от внедряющей организации к эксплуатирующей. Сервисный центр ОЦВ по системам «Автомашинист» и РПДА объединил отдел технического надзора и гарантийную службу, в которые вошли высококвалифицированные специалисты по рекламационной работе, ремонту и метрологическому обеспечению, а также менеджеры по организации сервисных работ, специалисты по ведению баз данных и статистическому учету. Концентрация диагностической аппаратуры, технической документации и высококвалифицированных специалистов в СЦД на базе ДЦВ также способствует снижению общих затрат дорог на техническое обслуживание и ремонт при обеспечении высокого качества работ. Эффективность изложенного подхода подтверждает успешный опыт работ по сервисному обслуживанию систем «Автомашинист» Дорожными центрами внедрения Октябрьской, Куйбышевской, Южно – Уральской и Горьковской железных дорог. Опираясь на сложившуюся практику технического обслуживания и ремонта железнодорожной техники с учетом анализа опыта ведущих отечественных и зарубежных предприятий, были определены и реализованы основные принципы функционирования системы технического обслуживания. ОЦВ проводит двухгодичное гарантийное обслуживание систем, а в последующем осуществляет авторский надзор за программным обеспечением и гарантирует оказание необходимых сервисных услуг дороге на договорной основе. Основная цель гарантийного обслуживания завода-изготовителя - устранение скрытых (не выявленных) дефектов аппаратуры и восстановление ее при выходе из строя по вине завода-изготовителя. Техническое обслуживание систем «Автомашинист» и РПДА осуществляется непосредственно в депо силами штатных специалистов. Сервисные участки оборудуются рабочими местами со средствами диагностики. Для оказания помощи депо в обслуживании изделий в гарантийный период, оперативного анализа и решения возникающих при эксплуатации вопросов в депо постоянно работают представители ОЦВ. В депо создается система эксплуатации и учета использования систем. Обучение локомотивных бригад эксплуатации систем осуществляется машинистами – инструкторами. Все замечания и недостатки фиксируются локомотивными бригадами в журналах ТУ – 152. Ремонт систем в депо в гарантийный период проводится в основном на блочном уровне с выявлением и заменой неисправных блоков на исправные из состава ЗИП. Так же обслуживаются кабельные соединения. Неисправные блоки отправляются в сервисные центры дорог для углубленной диагностики и восстановления работоспособности. Ремонт аппаратуры организуется сервисными центрами дорог. В СЦД проводится средний и текущий ремонт блоков аппаратуры автоведения, за счет ЗИП депо формируется централизованный подменный фонд ЗИП. СЦД обеспечивают поставку в депо блоков для замены вышедших из строя, что обеспечивает возможность непрерывной эксплуатации систем. Также в сервисном центре дороги ведется статистический учет по показателям эксплуатации внедренных систем, хранятся эталонные версии программного обеспечения (управляющих программ и баз данных). Капитальный ремонт блоков осуществляется в ОЦВ. Предусмотрены максимально допустимые сроки ремонта – 45 суток с момента отправки аппаратуры. В особых случаях к ремонту привлекаются заводы – соисполнители. Проводимые мероприятия в гарантийный период эксплуатации по обеспечению работоспособности внедренных изделий обеспечивают высокие показатели их надежности. Корректировка баз данных оперативно осуществляется при изменениях расписания, постоянных ограничений скорости, изменениях плеч обслуживания и мест расположения путевых объектов. ОЦВ осуществляет авторский надзор за программным обеспечением на основе гарантийных обязательств, а в послегарантийный период - на договорной основе. Осуществляется комплексная подготовка специалистов СЦД, дорог и депо. Организовано их обучение в дортехшколах, отраслевом Учебно-методическом центре и на курсах в Российской академии путей сообщения. Проведены две сетевые школы по системам автоведения. Совместно с дорожными центрами внедрения решаются задачи мониторинга эксплуатации, проводятся совместные совещания в Управлениях дорог и в депо по вопросам эффективной эксплуатации систем «Автомашинист» и РПДА. Предусмотрено взаимодействие с локомотиворемонтными заводами, обеспечивающее сохранность технических средств систем «Автомашинист» и РПДА при ремонте локомотивов. Передается опыт проведения рекламационной работы. Перечисленные принципы обеспечивают формирование на дорогах собственной (локальной) структуры системы технического обслуживания и ремонта систем «Автомашинист» и РПДА. Основные процессы гарантийного обслуживания представлены на рис. 4. Необходимо подчеркнуть, что перечисленные функции существенно выходят за рамки задач обеспечения работоспособности (исправности) изделий в гарантийный период в общепринятом смысле гарантийных обязательств и отражают главную целевую задачу ОЦВ при организации системы сервиса – комплексное обеспечение условий эффективной эксплуатации внедряемых изделий. Особенность организации сервиса в послегарантийный период эксплуатации внедренных изделий состоит в том, что проведение работ финансируется дорогой по заключаемым договорам. Содержание задач сервиса существенно не изменяется. Важно, что при наступлении послегарантийного периода эксплуатации внедренных изделий за счет продленного цикла гарантийного обслуживания депо успевает подготовиться к эксплуатации, техническому обслуживанию и текущему ремонту систем, а СЦД осваивает основную часть сервисных задач. Вместе с тем, необходимость участия ОЦВ в работах по обслуживанию внедренных систем не утрачивается. Функции сложного и капитального ремонта систем, надзор за программным обеспечением и его модернизацией, по-прежнему целесообразно возлагать на сервисный центр. Централизованный банк данных по эксплуатационным показателям систем автоведения, сформированный в ОЦВ, служит основой разработки мероприятий по дальнейшему повышению уровня надежности технических средств и статистическому управлению качеством при производстве новых изделий модельного ряда систем автоведения. Перечисленные выше функции экономически выгодны для дорог, на которых эксплуатируются системы автоведения. Сервис в послегарантийный период производится на основе договоров, заключаемых между дорогой, СДЦ и СЦ ОЦВ. Конкретная схема заключения договоров определяется дорогой.

Следует отметить, что финансирование договоров на послегарантийный сервис

является проблемной частью договорной работы. Отсутствие финансирования на ряде

дорог, большие задержки оплаты произведенных работ ведут к разрушению системы

сервиса, накоплению неисправных блоков в депо, а следовательно, и к увеличению

финансовых потерь дорог, связанных с ограничениями эксплуатации внедренных

систем, увеличением стоимости ремонта и другими негативными последствиями. Это

делает актуальным вопрос организации системы сервиса с централизованным

финансированием, исключающим дублированные затраты и одновременно обеспечивающим

повышение качества выполняемых работ. |

||||||||

|

|||||||||